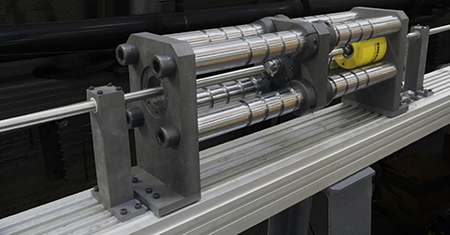

Encore une nouvelle machine chez THIOT INGENIERIE : les Barres d’Hopkinson en version traction directe, conçues pour équiper les universités, les centres de recherche, les industriels et mieux répondre à leurs besoins. Elles permettent de réaliser des essais de traction afin de définir le comportement de matériaux dans une plage très large de températures (de -150 à +800°C), à des vitesses de déformation élevées (jusqu’à 2500 s-1) et avec un temps de montée en contrainte inférieur à 30µs. Baptiste Baugin, ingénieur en charge du projet, nous en dit plus…

Baptiste BAUGIN

A quoi peuvent concrètement servir les Barres d’Hopkinson en traction directe ?

Baptiste BAUGIN : « Prenons l’exemple d’un turboréacteur d’avion où la partie turbine est soumise à des températures pouvant dépasser les 1000°C : dans le cas d’une perte d’aube, la partie éjectée peut impacter le carter externe à haute vitesse. La connaissance du comportement du matériau concerné aux vitesses et températures d’utilisation est donc essentielle pour définir les éléments de protection du moteur. Les applications ne se limitent pas à l’aéronautique : sont également concernés les domaines de l’automobile, de l’armement, du génie civil, etc. »

Quel est le principe de ces Barres ?

Direct SHTB by THIOT INGENIERIE

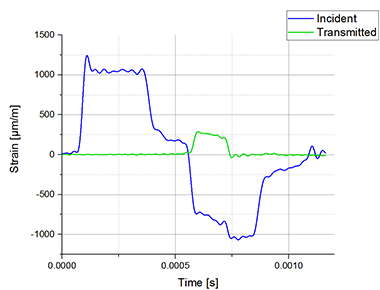

B. B. : « Le but est de déformer un échantillon en traction, et à grande vitesse. Une onde de traction est générée par une barre dite « de précharge » et se propage dans les barres d’entrée et de sortie entre lesquelles se trouve l’échantillon. On bloque une des extrémités de la barre de précharge, que l’on met en traction en tirant sur l’autre extrémité. On relâche ensuite très rapidement la partie fixe pour produire une onde qui va se propager dans les barres jusqu’à l’échantillon. Trois ondes vont ainsi être produites : l’onde incidente qui va atteindre l’échantillon, l’onde transmise qui va traverser l’échantillon, et l’onde réfléchie qui va revenir vers la barre d’entrée. Les signaux, fournis par des jauges de déformation placées sur chacune des barres, vont être analysés et permettre de remonter à toutes les informations utiles (contrainte, vitesse de déformation, etc.). »

Et pourquoi ne pas avoir mis au point simplement un système hydraulique équipé de vérins ?

B. B. : « Ce système ne permettrait d’atteindre que des vitesses de déformation faibles, de l’ordre de 100 s-1 au maximum. Avec nos barres de traction, nos clients pourront viser des vitesses jusqu’à 2500 s-1. Pouvoir atteindre ces niveaux est primordial puisque le comportement et la résistance d’un matériau peut dépendre fortement de la vitesse de déformation. »

Signals from our direct SHTB.

Quels sont les atouts des barres d’Hopkinson en traction direct conçues chez THIOT INGENIERIE ?

B. B. : « Face aux systèmes existants de traction directe par impact, nos Barres d’Hopkinson se distinguent par la qualité des signaux obtenus. Elles sont robustes et ne requièrent pas d’alimentation en air comprimé. L’absence de lanceur à gaz garantit une sûreté de fonctionnement et une sécurité optimale pour les opérateurs, notamment en milieu universitaire. Les risques de panne sont aussi considérablement réduits, ce qui permet à nos clients de tester de nombreux matériaux dans les meilleures conditions possibles. Elles sont également livrées avec un système d’acquisition plug&play adapté.

De plus, nous avons développé en interne un logiciel efficace et intuitif qui permet le dépouillement automatique des signaux. Le post-traitement permet ensuite d’analyser l’évolution de la vitesse de déformation et de sortir une courbe de comportement (contrainte en fonction de la déformation). Ce logiciel se démarque en outre par son module de prédiction et de dimensionnement des essais qui permet de rapidement converger vers des conditions d’essais optimales. »

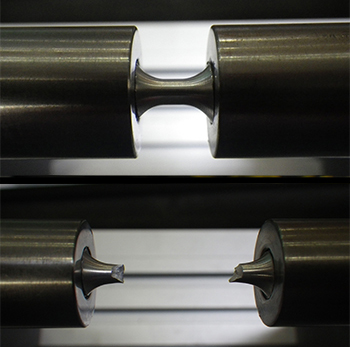

Aluminum specimen tested at 2500 s-1

Quels types de matériaux peut-on tester avec ce moyen d’essai ?

B. B. : « On peut tout tester : métaux, composite, polymère, mousse 3D, etc. Le matériau des barres variera en fonction du matériau testé. Le client nous indique d’abord le matériau qu’il veut étudier, les vitesses de déformation et les températures d’essais désirées, et nous lui concevons le système adapté. Différents jeux de barres lui sont fournis pour lui permettre de réaliser des essais sur un très large panel de matériaux. »

Pour quelles raisons ces barres de traction directe sont plébiscitées par rapport à un système de traction indirecte ?

B. B. : « Les essais en traction indirecte sont réalisés avec des barres de compression, au moyen d’un outillage placé entre les deux barres. Mais ce système a deux inconvénients majeurs : tout d’abord, l’échantillon est caché, on ne peut donc ni le filmer, ni le chauffer… Pouvoir prendre en compte l’effet température est pourtant essentiel dans les tests de comportement de matériaux. Le deuxième inconvénient provient du fait que l’échantillon va subir un peu de compression avant la sollicitation en traction. Avec notre dispositif, la sollicitation est pure et l’échantillon n’est soumis qu’à de la traction, du début à la fin. »

THIOT INGENIERIE DISPOSE AUSSI DE SON PROPRE LABORATOIRE D’ESSAIS

THIOT INGENIERIE conçoit, fabrique et livre des Barres d’Hopkinson, ainsi que d’autres moyens d’essais en dynamique rapide.

Mais l’entreprise dispose également d’un laboratoire de Physique des chocs et de ses propres Barres d’Hopkinson, avec lesquelles nos experts peuvent réaliser les essais dont vous avez besoin. Pour tout renseignement, n’hésitez pas à nous contacter.